动力电池极片在生产过程中容易产生多种瑕疵,例如颗粒、裂痕和表面不平整等缺陷。这些瑕疵不仅影响电池的外观,还可能对电池的性能产生严重影响,特别是在充放电循环中,极片上的瑕疵会导致电池内部阻抗增加,使得能量传递效率下降,最终降低电池的循环寿命。此外,某些严重的缺陷甚至可能引发安全隐患,导致电池在使用过程中发生故障。因此,确保动力电池极片的表面质量对提高电池的整体性能和安全性具有重要意义。为了应对这一问题,发展出一种高效、精准的瑕疵检测方法尤为必要。

项目信息

编号:MCV-65

大小:3.8M

运行条件

Matlab开发环境版本:

– Matlab R2020b、R2023b、R2024a

项目介绍

动力电池极片在生产过程中容易产生多种瑕疵,例如颗粒、裂痕和表面不平整等缺陷。这些瑕疵不仅影响电池的外观,还可能对电池的性能产生严重影响,特别是在充放电循环中,极片上的瑕疵会导致电池内部阻抗增加,使得能量传递效率下降,最终降低电池的循环寿命。此外,某些严重的缺陷甚至可能引发安全隐患,导致电池在使用过程中发生故障。因此,确保动力电池极片的表面质量对提高电池的整体性能和安全性具有重要意义。为了应对这一问题,发展出一种高效、精准的瑕疵检测方法尤为必要。

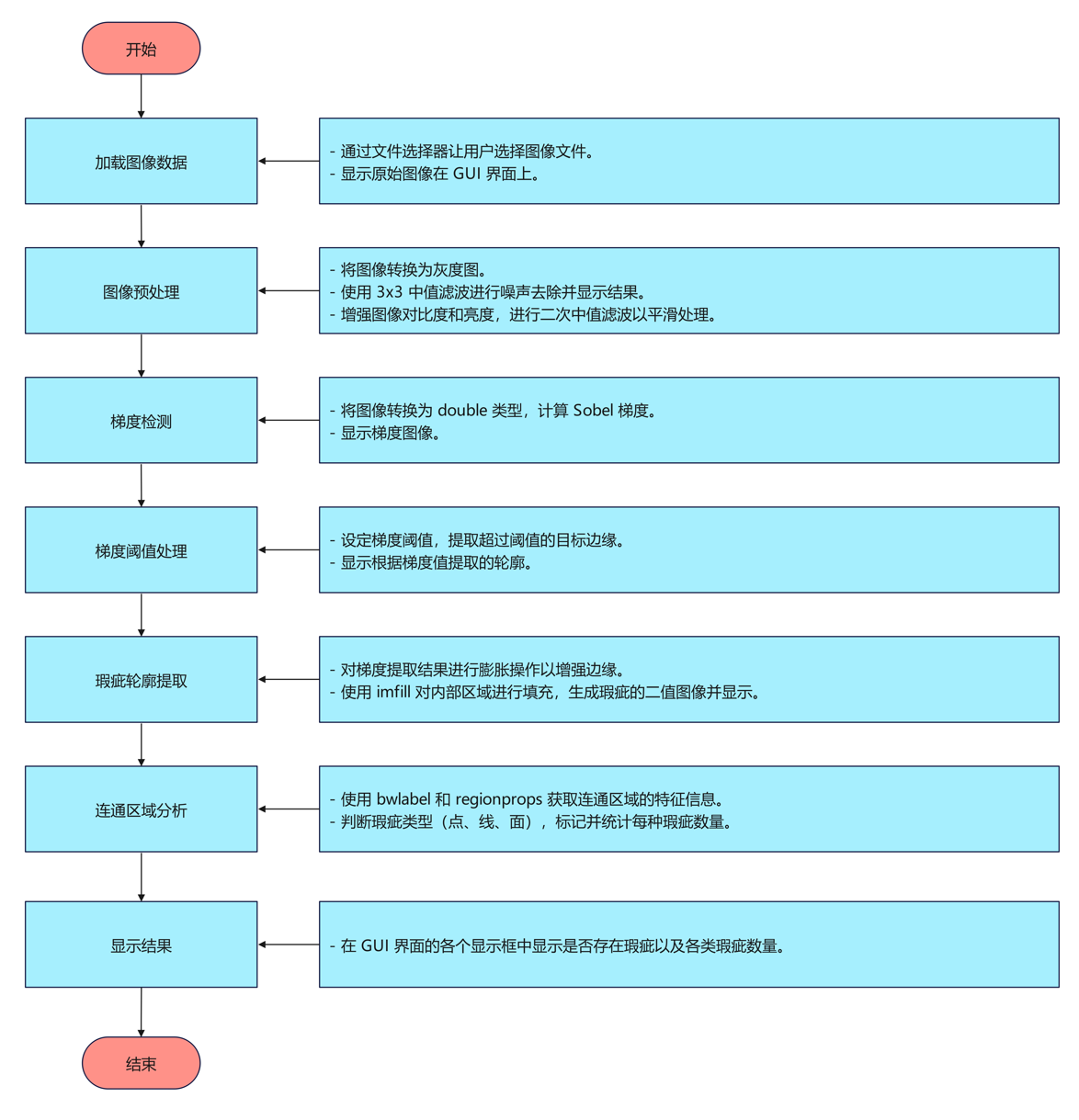

本研究提出了一种基于Matlab的动力电池极片瑕疵检测系统,通过先进的图像处理技术实现快速、准确的瑕疵检测。系统采用模块化设计,首先对输入图像进行预处理,包括应用中值滤波来去除图像中的噪声,同时利用对比度增强突出极片表面的细节,从而更加清晰地显示潜在的瑕疵。然后,系统使用Sobel算子计算图像的梯度值,以此提取出图像中明显的边缘轮廓,从而确定瑕疵的初步位置。这一过程帮助系统捕捉到瑕疵的边界信息,为后续的精确定位和分析打下基础。

在初步检测出瑕疵位置后,系统进一步应用形态学处理技术,包括膨胀和填充操作,以进一步完善检测到的瑕疵区域,并生成清晰的二值图像用于瑕疵的精确定位。最终,系统通过区域分析算法对不同类型的瑕疵进行分类,包括颗粒、裂痕和表面不平整等,并统计各类瑕疵的数量,为生产质量控制提供重要依据。实验结果表明,该系统在多种极片样本上的检测精度超过90%,且具有较高的处理速度,能够满足动力电池生产线的实时检测需求。该系统不仅为动力电池极片的生产过程提供了有效的质量控制手段,同时也为电池的安全性和稳定性提供了有力保障。

项目文档

Tipps:可以根据您的需求进行写作,确保文档原创!

– 项目文档:写作流程

算法流程

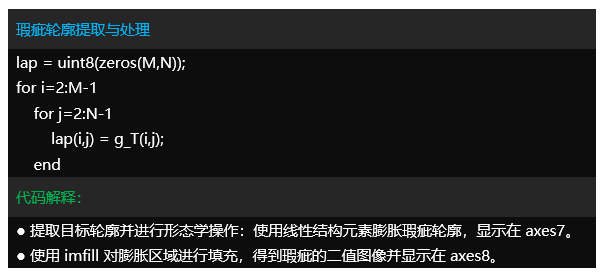

代码讲解

Tipps:仅对GUI.m部分代码简要讲解。该项目可以按需有偿讲解,提供后续答疑。

运行效果

运行 GUI.m

1.主界面

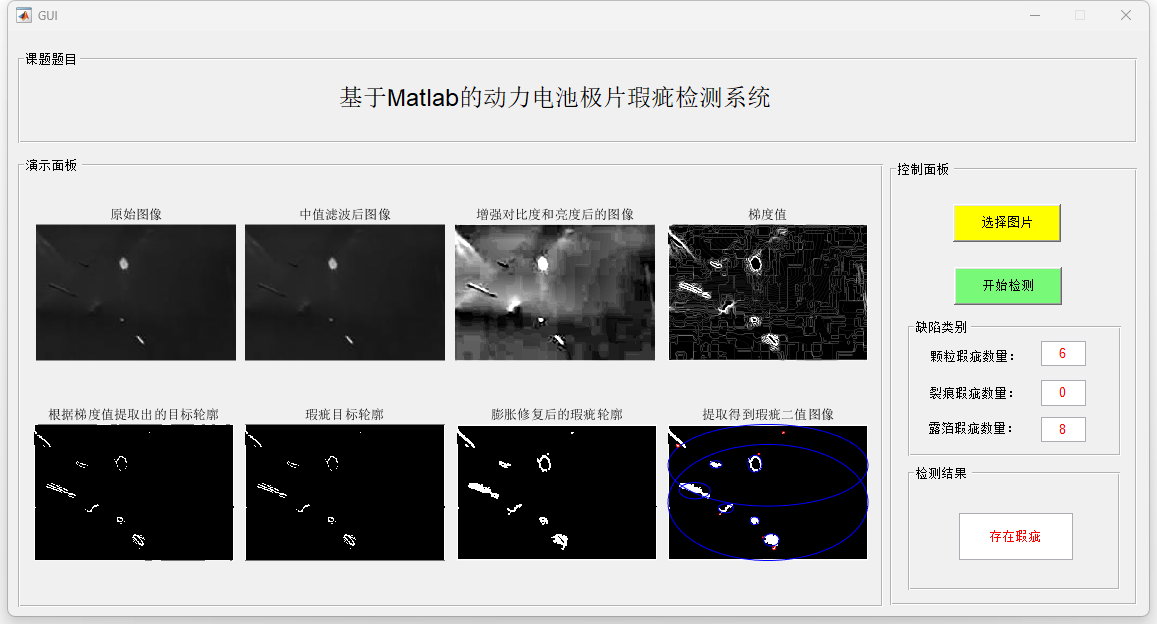

(1)系统的初始界面,显示了课题标题 “基于Matlab的动力电池极片瑕疵检测系统”。

(2)界面包含两个主要部分:控制面板和演示面板。

(3)控制面板提供“选择图片”和“开始检测”按钮,用户可以选择图像进行检测。下方显示不同瑕疵类别的计数结果(颗粒、裂痕、露洁瑕疵数量)和检测结果(是否有瑕疵)。

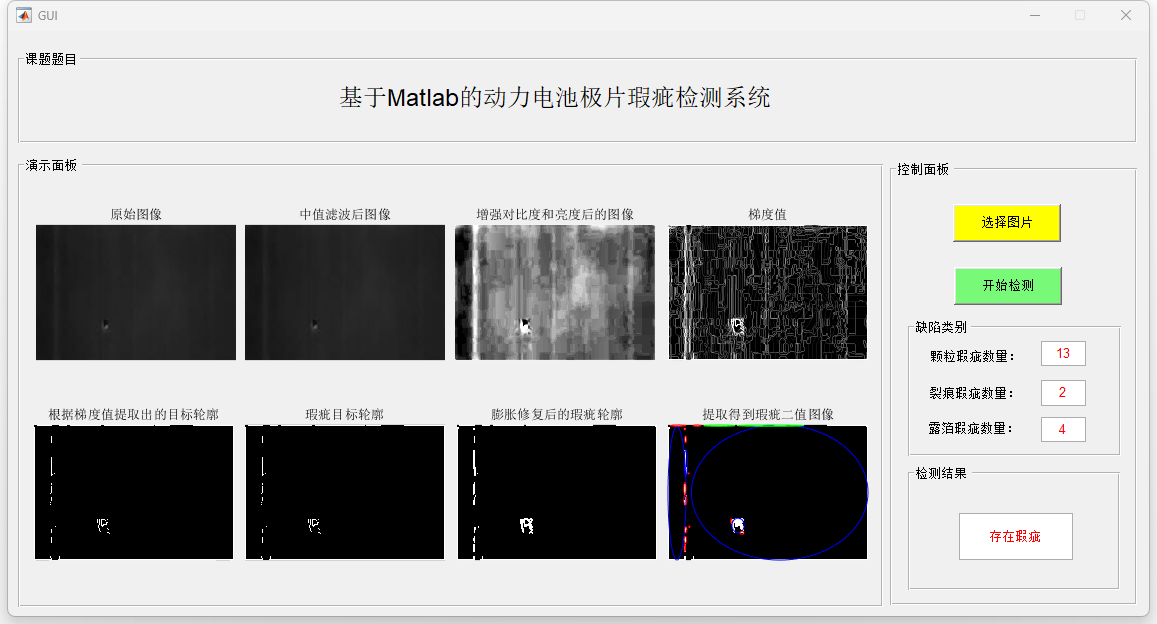

2.检测结果-存在瑕疵

演示面板展示了图像处理的不同步骤和结果。

(1)包含原始图像、中值滤波后的图像、增强对比度和亮度后的图像、梯度值图、根据梯度值提取的目标轮廓、膨胀修复后的瑕疵轮廓,以及最终提取得到的瑕疵二值图像。

(2)在控制面板中,显示了颗粒瑕疵数量为6,露箔瑕疵数量为8,并判断“存在瑕疵”。

3.检测结果-存在瑕疵

演示面板展示了图像处理的不同步骤和结果。

(1)包含原始图像、中值滤波后的图像、增强对比度和亮度后的图像、梯度值图、根据梯度值提取的目标轮廓、膨胀修复后的瑕疵轮廓,以及最终提取得到的瑕疵二值图像。

(2)在控制面板中,显示了颗粒瑕疵数量为13,裂痕瑕疵数量为2,露箔瑕疵数量为4,显示检测到的不同瑕疵类型的数量,并判断“存在瑕疵”。

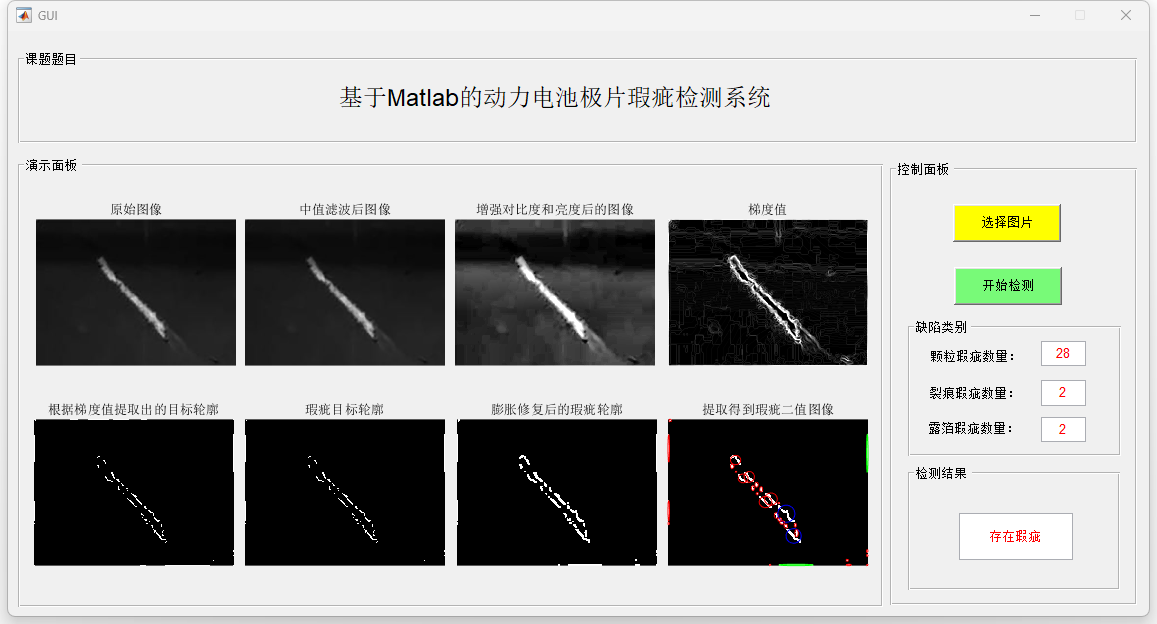

4.检测结果-存在瑕疵

演示面板展示了图像处理的不同步骤和结果。

(1)包含原始图像、中值滤波后的图像、增强对比度和亮度后的图像、梯度值图、根据梯度值提取的目标轮廓、膨胀修复后的瑕疵轮廓,以及最终提取得到的瑕疵二值图像。

(2)在控制面板中,显示了颗粒瑕疵数量为28,裂痕瑕疵数量为2,露箔瑕疵数量为2,并判断“存在瑕疵”。

5.检测结果-没有瑕疵

(1)在该结果中,检测过程并未发现瑕疵,演示面板中的所有检测结果显示为空白图像。

(2)控制面板中的检测结果显示为“没有瑕疵”。

这些图像展示了该系统从图像加载到瑕疵检测的整个流程。用户可以通过此界面快速了解检测结果,并查看各类瑕疵的数量和分布情况。

远程部署

Tipps:购买后可免费协助安装,确保运行成功。

– 远程工具:Todesk 、向日葵远程控制软件

– 操作系统:Windows OS

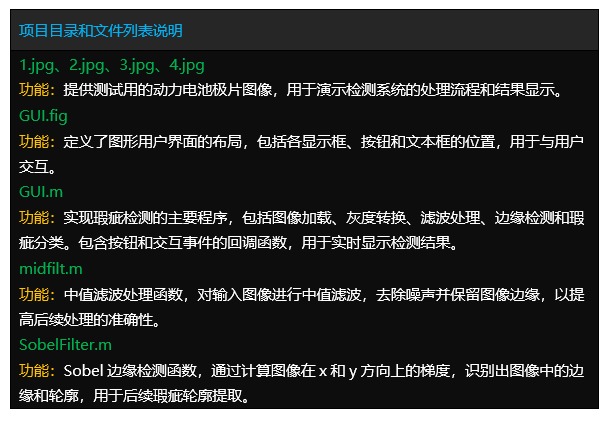

项目文件

文件目录

Tipps:完整项目文件清单如下:

项目目录

– 1.Code (完整代码:确保运行成功)

– 2.Result (运行结果:真实运行截图)

– 3.Demo (演示视频:真实运行录制)

评论(0)